ناهید عباسی فشمی _ هلدینگ سیمان غدیر

مقدمه:

کیفیت یکی از عناصر مزیتهای رقابتی است که نتیجه استراتژیهای سازمانی میباشد و به همین جهت از اهمیت بالایی برخوردار است. تاریخچه استفاده از سیمان به هزاران سال میرسد و با پیشرفت فناوری شاهد افزایش کیفیت و تنوع محصولات سیمانی هستیم. قسمت مهمی از شگفتیهای روز دنیا را، مدیون مصالح مدرن ساختمانی هستیم که بی شک سیمان جزء جدایی ناپذیر این صنعت است. با افزایش ظرفیت تولید سیمان؛ از چالش اصلی تولید حفظ ثبات کیفیت است و در نظرگیری اهداف توسعه پایدار ازجمله نگاهی به مدیریت و استفاده از انرژی، مواد خام و افزودنیهای معدنی، کاهش هزینه های تولید، حفظ منابع طبیعی، کاهش اثرات زیست محیطی در عین تولید سیمان با خواص مناسب است.

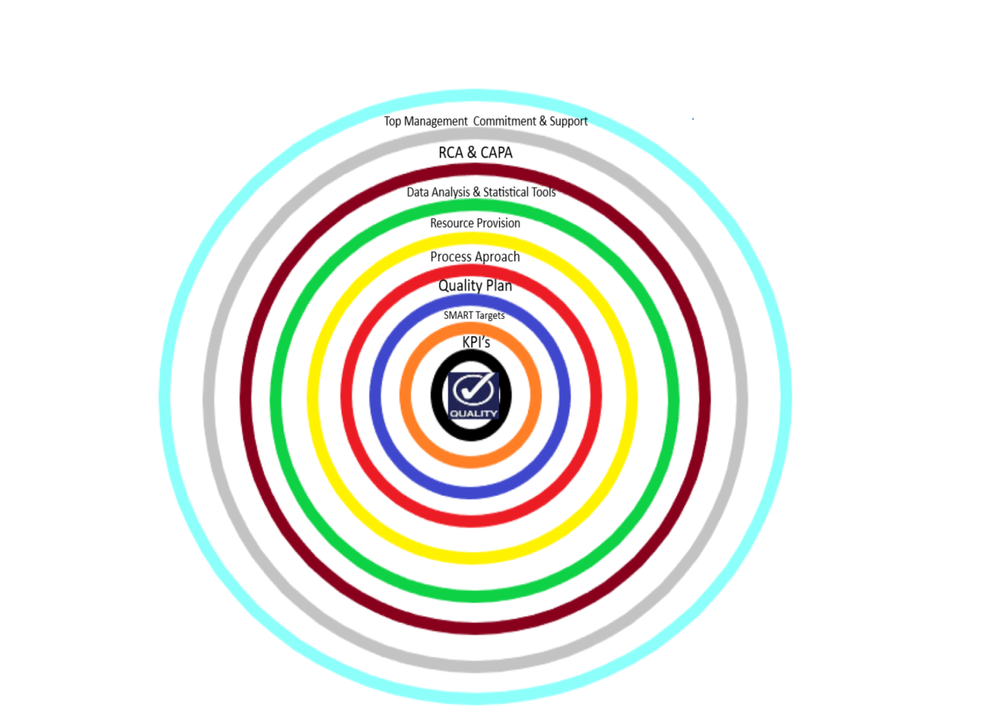

دستیابی به این اهداف نیازمند برنامه کنترل کیفیت دقیق در سراسر فرآیند تولید است. رویکرد پیشرو با عنوان ” رویکرد هشت هستهای” مدلی پیشنهادی بر اساس مطالعه، مشاهده و سالها کار در زمینه مدیریت کیفیت (QA) و تضمین کیفیت (QC) در صنعت سیمان است. فلسفه این رویکرد معرفی یک مدل عمومی برای بهبود شیوه مدیریت کیفیت در سازمان است، از این رو میتوان توسط مدیران ارشد مدیریت، کیفیت و تولید در هر کارخانه برای بهینهسازی مدل موجود جهت تحقق کیفیت برتر در صنعت سیمان استفاده کرد .عناصر “رویکرد هشت هسته ای” به شرح زیر است:

- شاخص های اصلی عملکرد (KPI)

- اهداف هوشمند (SMART)

- طرح کیفیت

- رویکرد فرآیندی

- تامین منابع

- تجزیه و تحلیل داده ها / ابزارهای آماری

- تجزیه و تحلیل علت ریشه ای (RCA) / اقدام اصلاحی و پیشگیرانه (CAPA)

- تعهد و پشتیبانی مدیریت ارشد

در مرکز هسته “کیفیت” مورد نظر ما قرار دارد که توسط پوشش های بیرونی هر عنصر از رویکرد هشت هسته ای محافظت می شود.

عناصر “رویکرد هشت هسته ای” :

- شاخص های کلیدی عملکرد (KPI):

در تعیین شاخصهای کلیدی عملکرد اولین و مهمترین نکته ورودیهای اولیه از استانداردهای ملی/ بینالمللی محصول و الزامات مشتری است. از دیدگاه صنعت سیمان شاخصهای کلیدی عملکرد شناختهاند مانند مقاومتهای خمشی و فشاری و…. گاهی اوقات اگرچه کیفیت محصول از نظر فنی بسیار خوب است، اما به دلیل برخی پارامترهای تاثیرگذار دیگر در کیفیت (تفاوت مصالح دیگر)، ممکن است مشتریان از محصول رضایت کاملی نداشته باشند، بنابراین نیازهای مشتریان باید به وضوح درک شود. در تنظیم و استقرار شاخصهای اصلی عملکرد، باید با همه ذینفعان کلیدی مشورت شود.

- اهداف هوشمند:

تعیین اهداف مناسب رمز موفقیت در هر مسیر است. محدودیتهای اصلی در دستیابی به اهداف ممکن است محدودیتهای تکنولوژی، ملاحظات هزینه، مواد خام، انرژی، تمرکز بر کیفیت و مقدار تولید باشد. بنابراین، برای دستیابی به هدف مورد نظر، مطالعه دقیق کل فرآیند به منظور شناسایی محدودیتهای ذاتی در فرآیند مورد نیاز است. پس از شناسایی محدودیت های ذاتی در فرآیند؛ جلسات طوفان فکری توسط کارشناسان مربوطه عملیات/کیفیت در مورد چگونگی غلبه بر این محدودیتها برای دستیابی به اهداف مورد نیاز است.

- .طرح کیفیت:

طرح کیفیت سندی است که نقشه راه چگونگی دستیابی به کیفیت محصول را به صورت جامع ارائه میکند. باید درک کرد که طرح کیفیت برای کل چرخه تولید است و نه فقط برای محصول نهایی.

- رویکرد فرآیندی:

به منظور مدیریت موثر عملیات کیفیت، استفاده از رویکرد فرآیندی انجام امور را در طول چرخه تولید آسان میکند. هر سازمان از یک سری فرآیندهای مکمل تشکیل شده است. فرآیند مجموعهای از فعالیتها است که از منابع مختلف برای تبدیل ورودیها به خروجی مورد نظر از کنترل موثر استفاده میکند. در کنار فلسفه کنترل کلی (چرخه تولید کلی سیمان)، بهتر است از رویکرد فرآیندی جرئینگر (تقسیم فرآیندها به اصلی و فرعی) و کنترلهای مربوط اجرا شده در این سطح از فرآیند استفاده شود و امکان اصلاح به موقع در صورت بروز هر گونه وضعیت نامطلوب فراهم شود. از این رو کیفیت محصول نهایی تحت تأثیر قرار نمیگیرد. سادهترین راه برای درک رویکرد فرآیندی، ایجاد «نمودار جریان» از کل چرخه تولید است و به درک سریع و بصری توسط افرادی که حتی دانش و تجربه عمیقی از فرآیند ندارند کمک میکند.

- تامین منابع:

محصولات با کیفیت خوب تنها زمانی تولید میشوند که منابع لازم برای دستیابی به نتیجه مورد نظر فراهم شود. منابع ممکن است شامل فناوریها (ابزار نمونه گیری و آزمایش کافی و …) و نیروی انسانی (نیروی کار شایسته، با تجربه، تحصیلکرده و با انگیزه) باشد. تامین منابع یک فرآیند پیوسته هم در حوزه فناوری و هم در حوزه انسانی است.

- تجزیه و تحلیل دادهها / ابزارهای آماری:

تلاش برای تولید محصول با کیفیت تا زمانی که تجزیه و تحلیل دادهها/ ابزارهای آماری به عنوان یک روش برای تجزیه و تحلیل مسائل در رسیدن به نتیجه و همچنین پیشبینی راه حلهای مؤثر مورد استفاده قرار نگیرد، محقق نمیگردد. ابزارهای آماری رایجی که به حل مسئله و بهبود موقعیتها کمک میکند میتواند شامل نمودار علت و معلول، نمودار استخوان ماهی نمودارهای کنترل هیستوگرامها و… باشد.

- تحلیل علت ریشهای (RCA) / اقدام اصلاحی و پیشگیرانه (CAPA):

به منظور بهبود عیوب کیفیت، مشکلات و عدم انطباق، مکانیسم تحلیل علت ریشهای و اقدام اصلاحی و پیشگیرانه مناسب مورد نیاز است، اگر تمرکز تنها بر حذف عیوب فوری و اضطراری بدون اولویت و اهمیت لازم برای حذف علت اصلی و علل ریشهای بالقوه باشد بهبود صورت نمیگیرد. به منظور رفع نقص/ عدم انطباق؛ بسیار مهم است که به “اصلاح”، “اقدام اصلاحی” و “اقدام پیشگیرانه” توجه شود و در عین حال باید بین این سه تمایز قائل شد.

- تعهد و پشتیبانی مدیریت برتر:

تمام تلاشها برای بهبود کیفیت یک محصول/خدمت به شکست منجر میشود، مگر توسط مدیریت ارشد سازمان پشتیبانی شود .

نتیجه گیری:

با اولویت و اهمیت به هر بخش از «رویکرد هشت هستهای» میتوان تولیدی با بهترین کیفیت و با حداقل عیوب را شاهد بود. با برنامهریزی صحیح، درک مناسب از هشت عنصر کلیدی و مدیریت هوشمندانه استراتژیهای توسعه، تحقق کیفیت در صنعت میسر است و نتیجه آن چیزی جز مشتریان وفادار، سود و توسعه پایدار نخواهد بود. نکتهی قابل تامل همراهی همیشگی کیفیت با هزینه است و ساده ترین راه برای کاهش هزینه تولید در کوتاه مدت، مصالحه با کیفیت است و در طول زمان بازگشت سرمایه این مهم، گسترش متقاضی و حفظ مشتری خواهد بود.